Senken Sie Ihre Kosten pro m² durch Echtzeit-Prozessoptimierung

Powered by Causal AI

Selbst in stabilen, gut geführten Produktionslinien vermeiden Teams oft, die Prozessgrenzen auszureizen. Nicht aus Zurückhaltung – sondern weil ihnen die Sichtbarkeit und das Vertrauen fehlen, es sicher zu tun.

Die Folge: Teams können nicht mit dem nötigen Vertrauen nahe an den Spezifikationsgrenzen fahren – und lassen so Leistung und Einsparpotenziale ungenutzt.

Wenn Vliesstoffanlagen nicht nahe an den Spezifikationsgrenzen betrieben werden, entsteht nicht nur ein Sicherheitsabstand – sondern auch ein Kostenfaktor. Schicht für Schicht, Rolle für Rolle summieren sich die Auswirkungen.

Um auf der sicheren Seite zu bleiben, läuft die Produktion deutlich über dem Ziel-Flächengewicht. Ein höheres Flächengewicht bedeutet jedoch auch einen höheren Polymerverbrauch – und treibt die Materialkosten mit jedem Quadratmeter unnötig in die Höhe.

Das Ergebnis: Vermeidbare Kosten von bis zu 550.000 € pro Linie und Jahr!

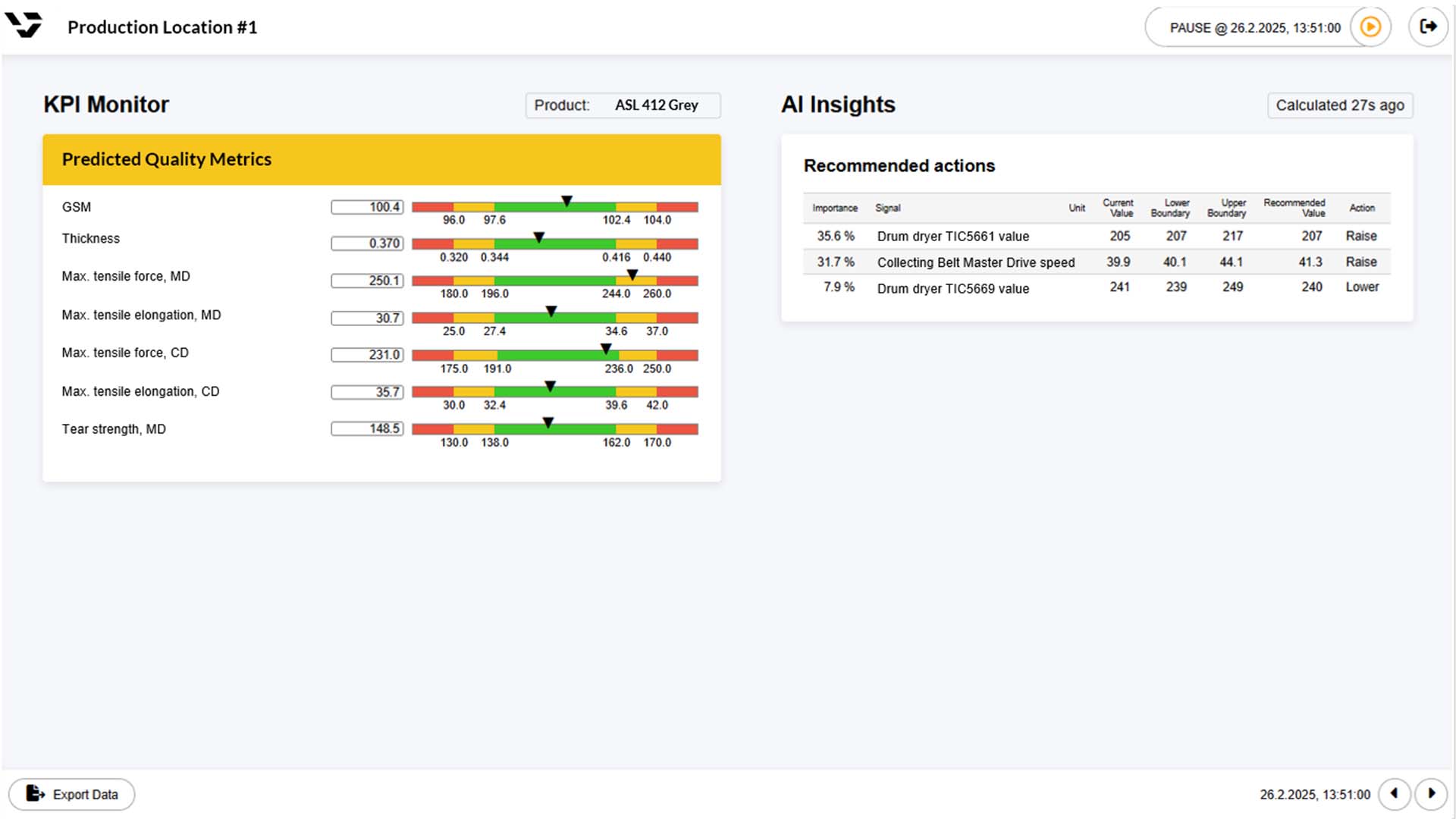

Process Booster X (PBX) übersetzt komplexes Prozessverhalten in klare, praxisnahe Handlungsempfehlungen – in Echtzeit. So trifft Ihr Team jederzeit die richtigen Entscheidungen, angepasst an die aktuelle Situation.

Für Nonwoven-Anlagen bedeutet das, dass sie viel näher am Zielgewicht produzieren und den Energieverbrauch reduzieren - ohne Kompromisse bei Qualität und Output einzugehen.

Auf einer modernen Spunbond-Linie identifizierte PBX erhebliches ungenutztes Potenzial in den Prozesseinstellungen.

Innerhalb weniger Wochen konnte das durchschnittliche Flächengewicht um 2,5 % gesenkt werden – bei gleichbleibender Qualität und Ausstoß – und jährlich rund 500.000 € an Polymerkosten vermieden werden.

So wurde es erreicht

PBX optimierte Stretching, Laydown und Bonding und fuhr die Linie sicher an die Prozessgrenzen. So konnte das Vlies mehr Quadratmeter pro Kilogramm Polymer liefern – bei Spezifikationskonformer Qualität.

PBX bringt echte Intelligenz in die Produktion – nicht durch zusätzliche Hardware, sondern durch ein tiefes Verständnis für das Verhalten Ihrer Linie. Es lernt kontinuierlich, trifft Vorhersagen und unterstützt gezielt, um Qualität stabil und Ressourceneinsatz minimal zu halten.

PBX lernt echte Ursache-Wirkung-Zusammenhänge direkt aus Prozessdaten – mit nur minimalem Expertenaufwand.

Aus Live-Daten werden gezielte Maßnahmen, die in Echtzeit den Output erhöhen, die Qualität sichern und gleichzeitig den Energie- und Materialeinsatz senken.

Starten Sie mit Handlungsempfehlungen für das Bedienpersonal – und wechseln Sie bei gewachsenem Vertrauen in den sicheren Autopiloten mit definierten Grenzen.

PBX steigert die Prozesseffizienz und -stabilität direkt – nicht durch neue Hardware, sondern durch die kontinuierliche Echtzeit-Optimierung der Sollwerte. Erste messbare Effekte zeigen sich oft schon nach wenigen Wochen.

Gleichbleibende Qualität bei geringerem Flächengewicht senkt den Polymerverbrauch pro m² deutlich.

Weniger Material pro Meter bedeutet mehr Produkt aus der gleichen Rohstoffmenge.

Enger an der Spezifikation, schnellere Stabilisierung nach Änderungen, weniger Abweichungen und weniger Ausschuss.

Durch diese Einsparungen hilft Prozess-Booster X, die jährlichen Produktionskosten pro Linie um substanzielle sechsstellige Beträge zu reduzieren.

Wir starten mit einem Discovery Call, um Ziele und verfügbare Daten abzustimmen. Anschließend führen wir eine kostenlose Voranalyse durch, um das Einsparpotenzial Ihrer spezifischen Linien zu bewerten – und eine fundierte Entscheidungsgrundlage für nächste Schritte zu schaffen.

Wir besprechen Ihre Produktionsumgebung und Herausforderungen und klären, wo PBX den größten Mehrwert schaffen kann.

Sie stellen historische Produktionsdaten zur Verfügung (unter NDA). Wir prüfen Datenqualität und -abdeckung und liefern erste verwertbare Erkenntnisse (Unsere Datenanforderungen).

Wir präsentieren das quantifizierte Potenzial und besprechen mögliche nächste Schritte – Pilot, Umfang und Zeitplan.

Bereit herauszufinden, was auf Ihren Linien möglich ist?

Legen Sie los und vereinbaren Sie ein unverbindliches Gespräch mit unseren Expert:innen.